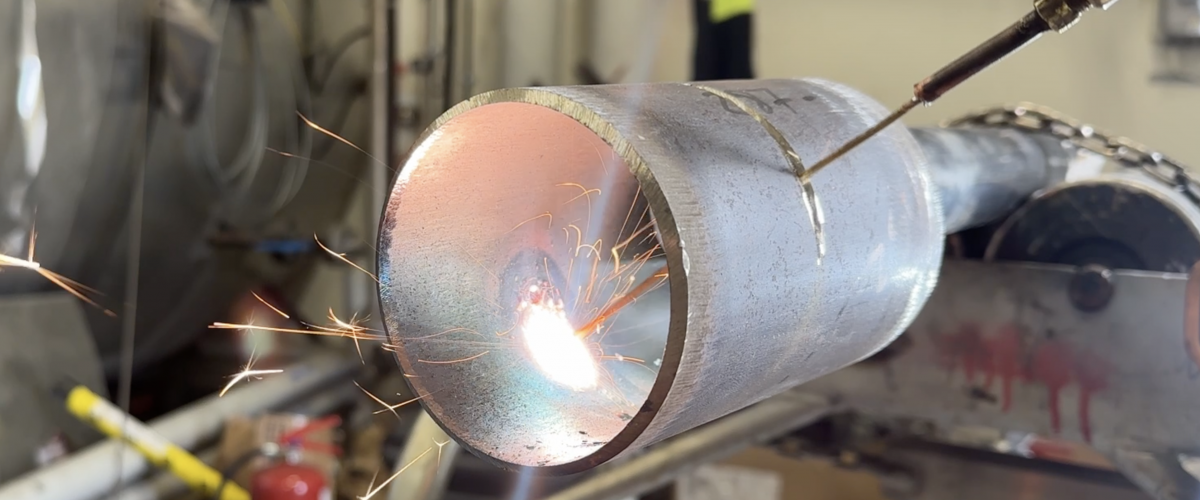

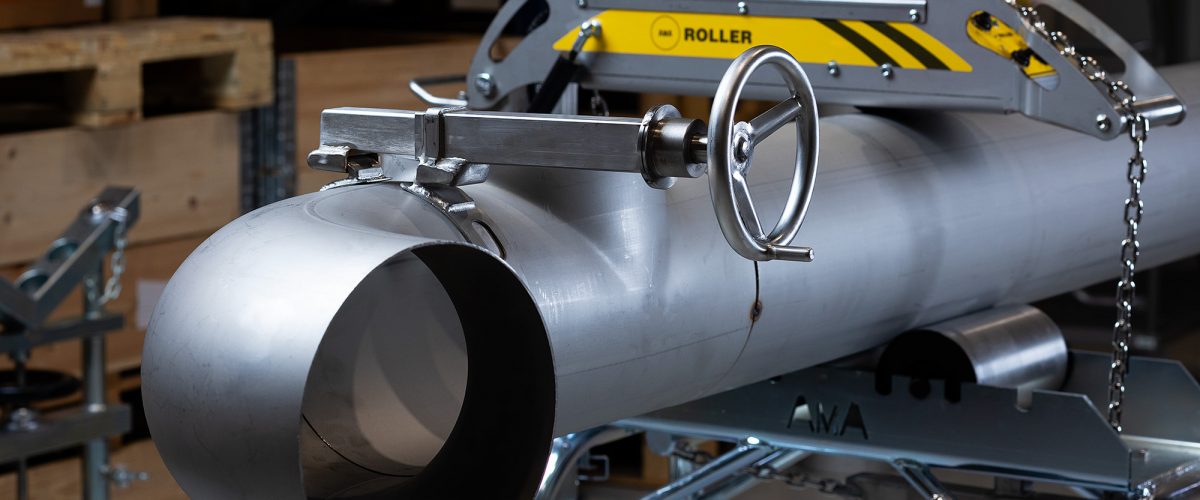

Enhver kan lage sine egne bakgass utstyr i silikon for sveising av rustfritt stål.

Hei, kjære sveisere! Jeg har ventet på det rette øyeblikket for å presentere en høykvalitets to-komponent silikon som gjør det mulig å lage profesjonelt bakgass utstyr selv. Endelig er tiden inne, og som vanlig i våre sveiseeventyr har vi vært heldige – omtrent som den gangen da NDT-inspektøren godkjente hele prosjektet uten å engang sette sin fot på stedet!

Denne silikonen tilbyr tre store fordeler som gjør den til en revolusjonerende løsning:

Viktige fordeler med platinaherdet silikon:

- Varmebestandighet

Tåler opptil 300°C ved kortvarig kontakt. En drøm for industrielle sveisere! - Matvarekvalitet

Egnet også for farmasøytiske applikasjoner – enda en fordel for industrielle sveisere! - Rask herding

Silikonen herder fullstendig på bare 24 timer, noe som gjør den svært praktisk for daglig bruk.

Kostnadseffektivitet

Å lage et bakgass utstyr DN80 koster bare 1,50 euro i materiale pluss to timers arbeid. I løpet av denne tiden kan du produsere fem bakgassverktøy, noe som sparer penger og øker effektiviteten.

Personlig merkevarebygging

Ditt bakgass utstyr kan få din egen logo, noe som gir et profesjonelt inntrykk.

Enkel 3D-form

Last ned en ferdig designfil, skaler den til ønsket størrelse og sett i gang. En gave fra pipeweld.ee til deg!

Min erfaring og tips for suksess

Jeg har selv testet hele prosessen og deler gjerne alt jeg har lært. Det eneste jeg ber om er at du deler denne artikkelen i relevante sveisefora og sjekker ut de andre smarte DIY-verktøyene vi har utviklet på bloggen vår.

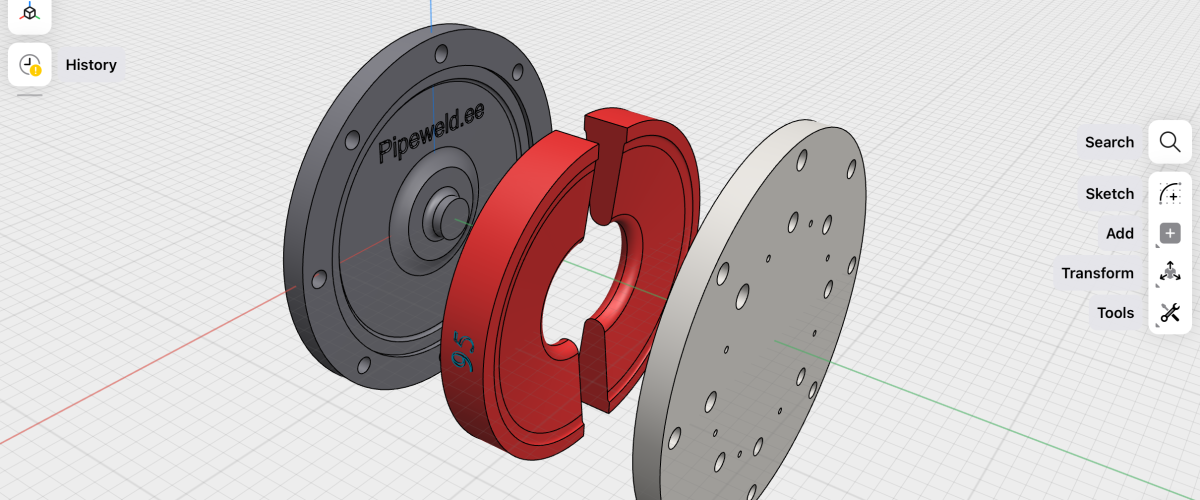

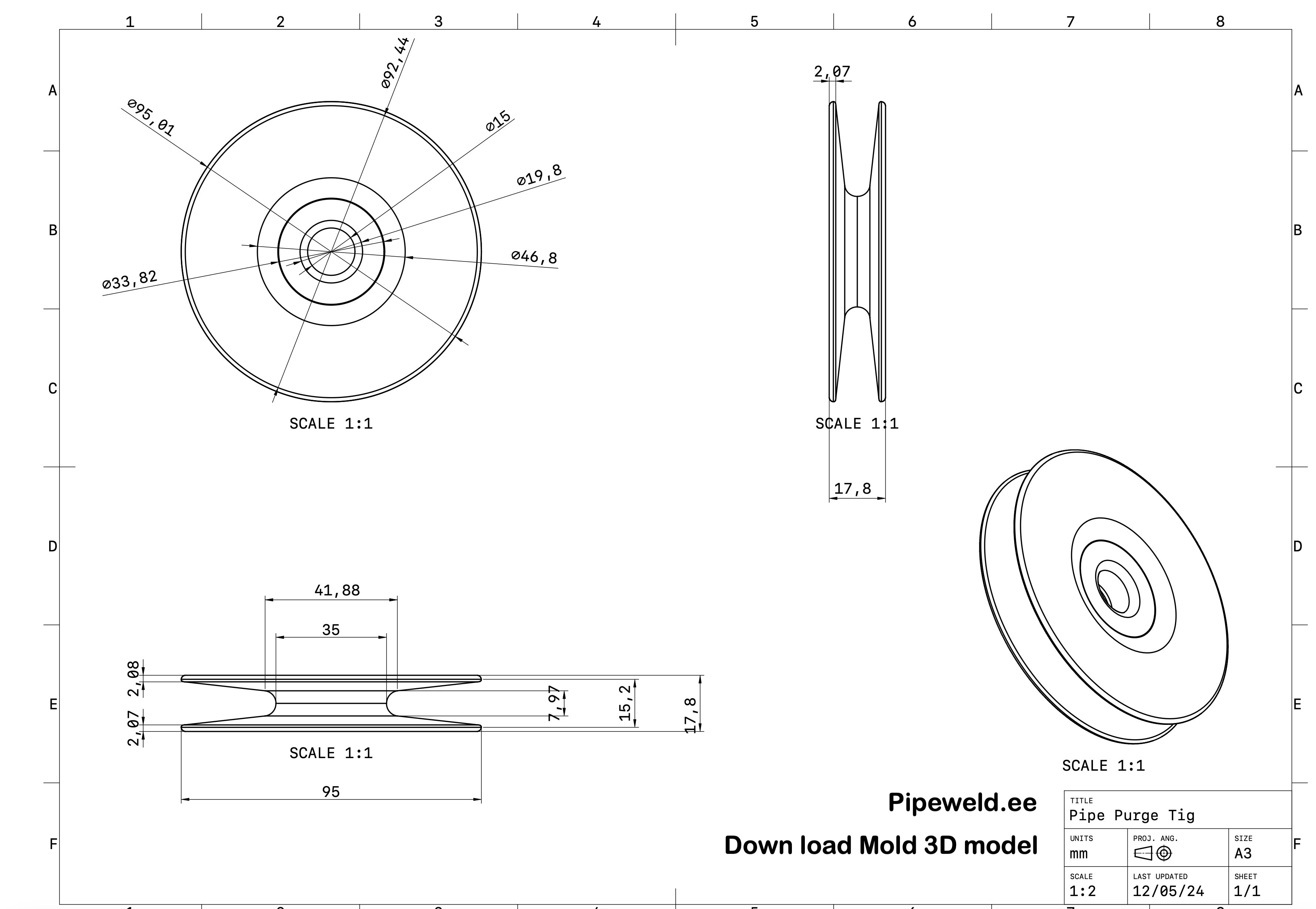

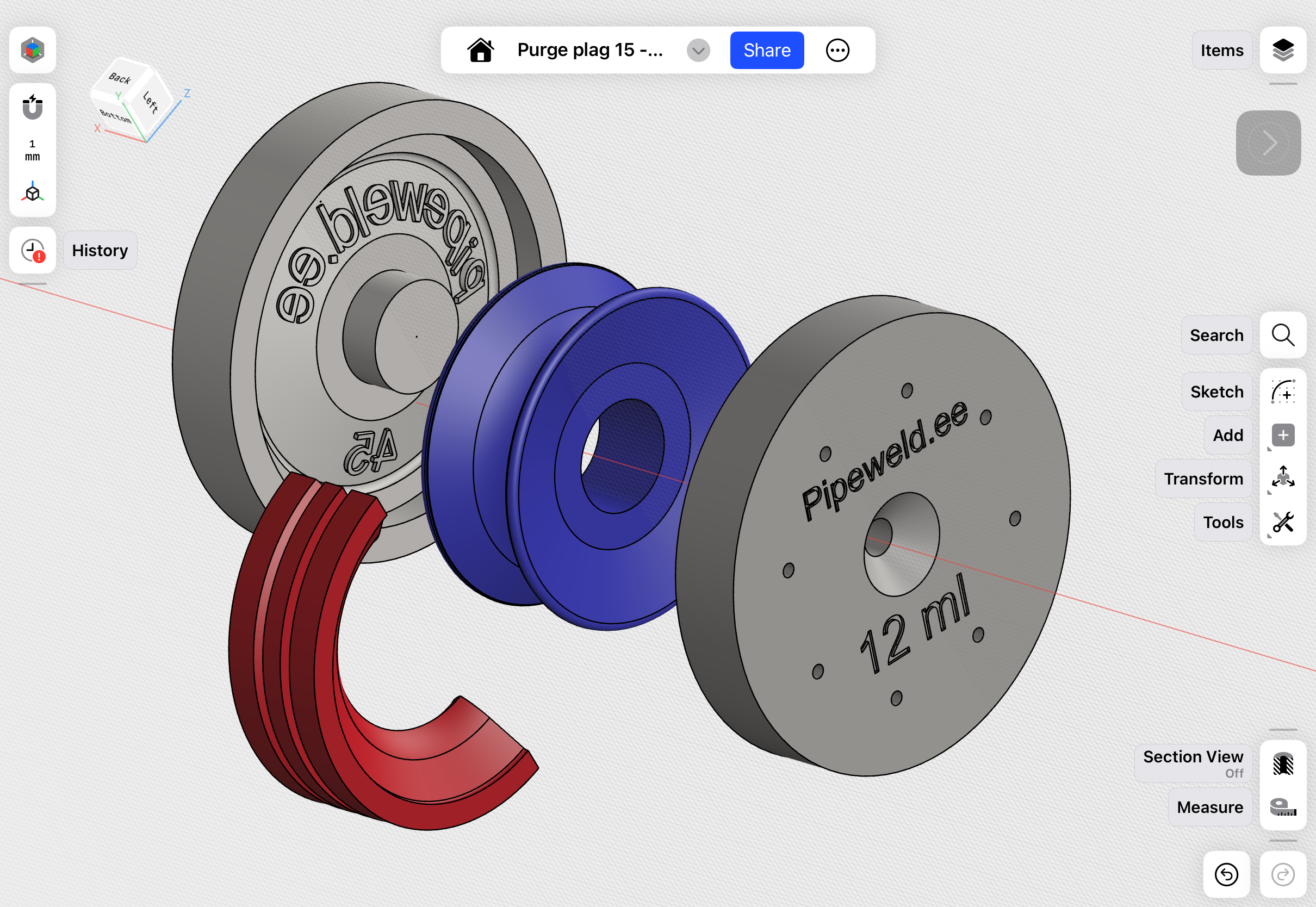

3D-form for TIG-bakgass utstyr: STL- og STEP-modeller

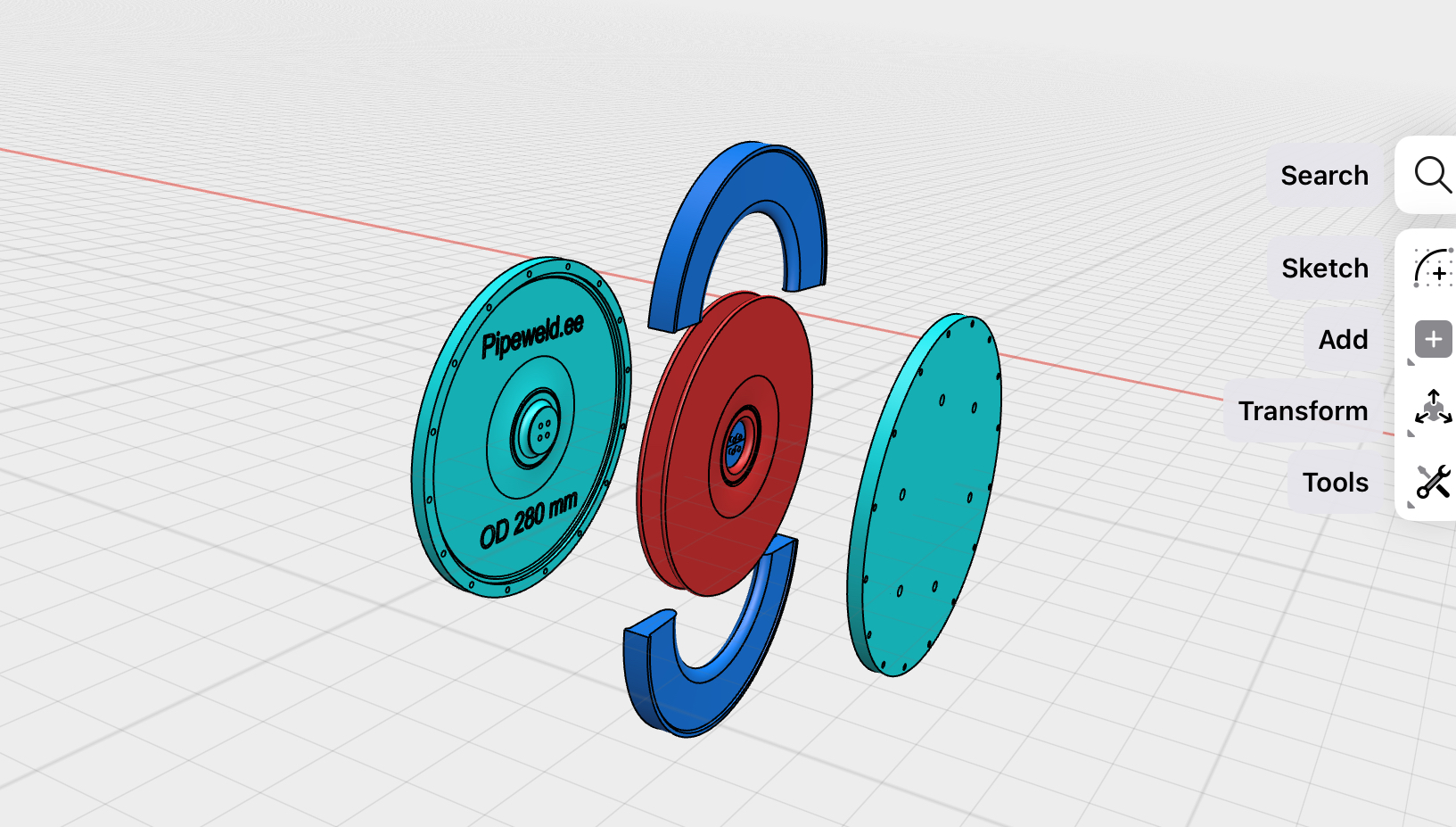

Denne testede 3D-modellen er tilgjengelig i STEP-format og består av fire deler. Grunnformen er designet for et bakgass utstyr med OD 94 mm, som passer for DN80-rør.

Ladda ner STEP-modellen här – Purge pipe plug, STL Model, OD 95mm – pipeweld.ee_Folder 04_Purge pipe plug, STL Model, OD 95mm – pipeweld.ee_Folder 04.step.step

Om du trenger en større størrelse, som DN150 (OD 169 mm), er det enkelt å skalere modellen. Juster bare dimensjonene med programvare som Cura eller andre slicer-program før 3D-printing. De fleste slicere har mulighet for å skalere objekter langs alle tre akser.

Eksempler på skalering:

- Om du trenger et verktøy med 152 mm diameter fra 94 mm-modellen, skaler med 61,7 %.

- For en diameter på 212 mm, skaler med 39,7 %.

Juster alle tre aksene proporsjonalt for korrekte resultater.

3D-modell av en tetningsplugg med en innvendig metallplate på 1 mm tykkelse

Oppdatering: 14. januar 2025

Flere personer har bedt meg lage en modell for en større tetningsplugg med en metallplate på 1 mm tykkelse. Denne typen plugger produseres ofte i store mengder, og du har sannsynligvis sett dem før.

Jeg anbefaler å bruke denne pluggen for rør med diameter fra DN 200 til 400 mm.

Jeg laget modellen med en diameter på 280 mm, basert på den originale pluggen og med alle mål hentet fra den. Spesiell oppmerksomhet ble gitt til en spesifikk sporprofil som forenkler installasjonen av metallplaten i midten av pluggen. Dette sporet finnes kun på den ene siden.

Du kan laste ned modellen – Purge Dn 250 – 200_STEP

PDF-tegning – purge plug silicon dn 250

Oppdatering: 1. februar 2025

Siden det viste seg at monteringshullet i midten av lokket også skaleres proporsjonalt når modellene endres i størrelse (og vi trenger at det beholder en fast diameter), har jeg bestemt meg for å legge ut ferdige STL-filer. På den måten kan dere gå rett i gang med utskrift uten ytterligere skalering.

Den første serien med lokk har en utvendig diameter fra 65 mm til 107 mm.

- 65 — 15 mm stl file

- 70 — 15 mm stl file

- 75 — 15 mm stl file

- 80 — 15 mm stl file

- 85 — 15 mm stl file

- 90 — 15 mm stl file

- 95 — 15 mm stl file

- 100 — 15 mm stl file

- 107 — 15 mm stl file

Vi har diskutert og kommet fram til at i plugger med en ytre diameter på 115 mm og oppover, hvor det tidligere var planlagt en metallskive (se ovenfor), kan vi klare oss uten den. Derfor legger jeg nå ut ferdige modeller for alle diametere fra 115 mm og har planer om å utvide dem opp til 400 mm. I stedet for skiven festes de med en skive og mutter, og et 20 mm hull er inkludert i alle pluggene som er listet opp nedenfor.

For å feste disse skivene kjøper dere følgende festemidler fra Kina.

- 115 – 20 mm stl file

- 125 – 20 mm stl file

- 137 – 20 mm stl file

- 145 – 20 mm stk file

- 160 – 20 mm stl file

- 167 – 20 mm stl file

- 175 – 20 mm stl file

- 190 – 20 mm stl file

- 210 – 20 mm stl file

- 230 – 20 mm stl file

- 250 – 20 mm stl flle

- 270 – 20 mm stl file

- 280 – 20 mm stl file

Oppdateringer 04/02/25

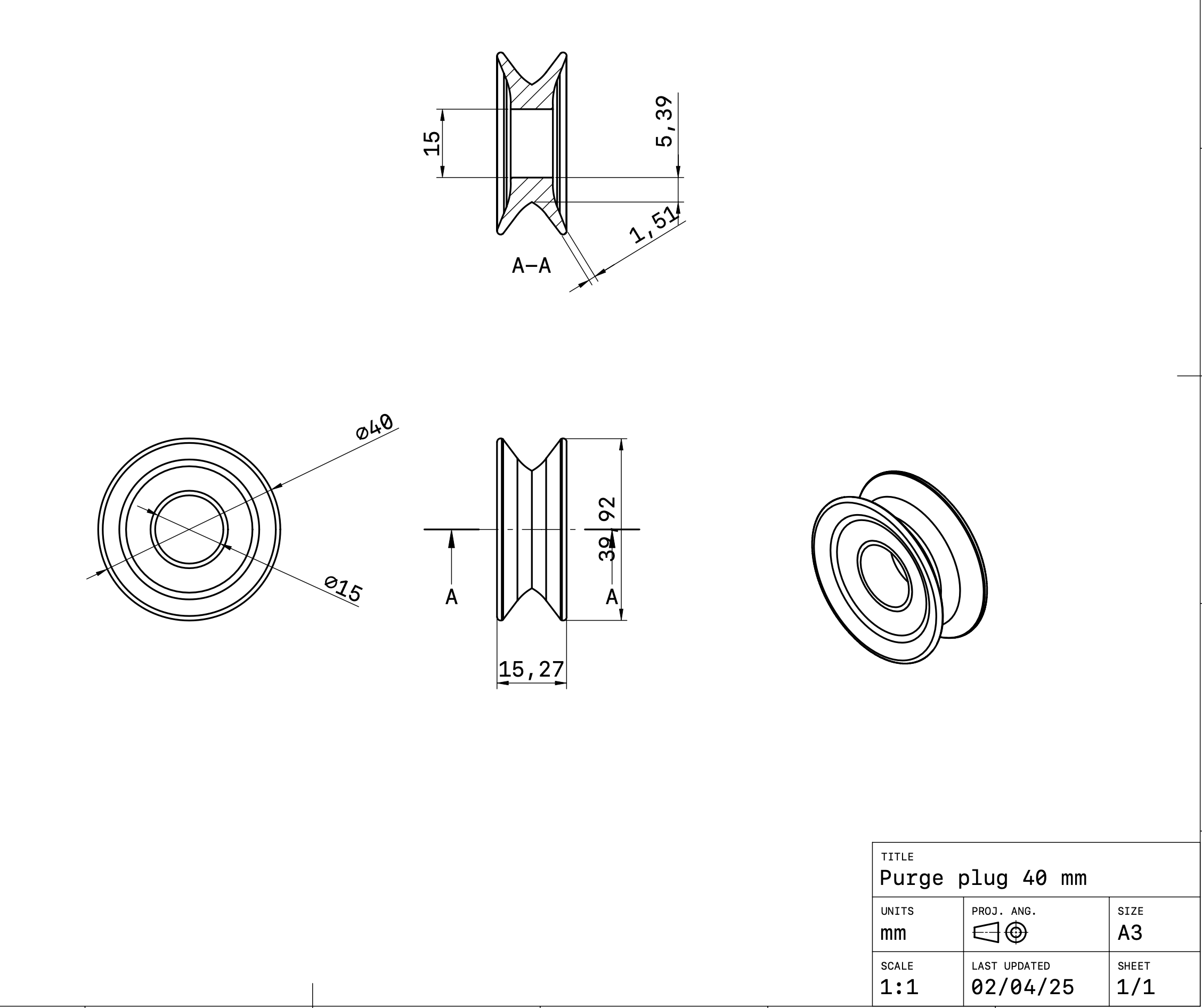

3D-modell av en form for støping av silikonplugger med en diameter på 35–55 mm og et 15 mm hull i midten.

Last ned filen, skriv den ut på en 3D-printer, og støp dine plugger for €1,5 per stykk.

- 55 – 15 mm stl file

- 50 – 15 mm stl file

- 45 – 15 mm stl file

- 40 – 15 mm stl file

- 35 – 15 mm stl file

- 30 – 15 mm stl file

Velg riktig silikon for TIG-bakgass utstyr

Jeg anbefaler sterkt platinaherdet silikon for dens holdbarhet, sterilitet og brukervennlighet.

- Anbefalt hardhet: Etter testing har jeg kommet frem til at en Shore-hardhet på 60 er ideell. Lavere hardhet (f.eks. Shore 20) er for myk for industriell bruk.

- Nøyaktig blanding: Bruk en digital vekt med nøyaktighet på 1–2 gram for å sikre riktige proporsjoner når du blander de to komponentene.

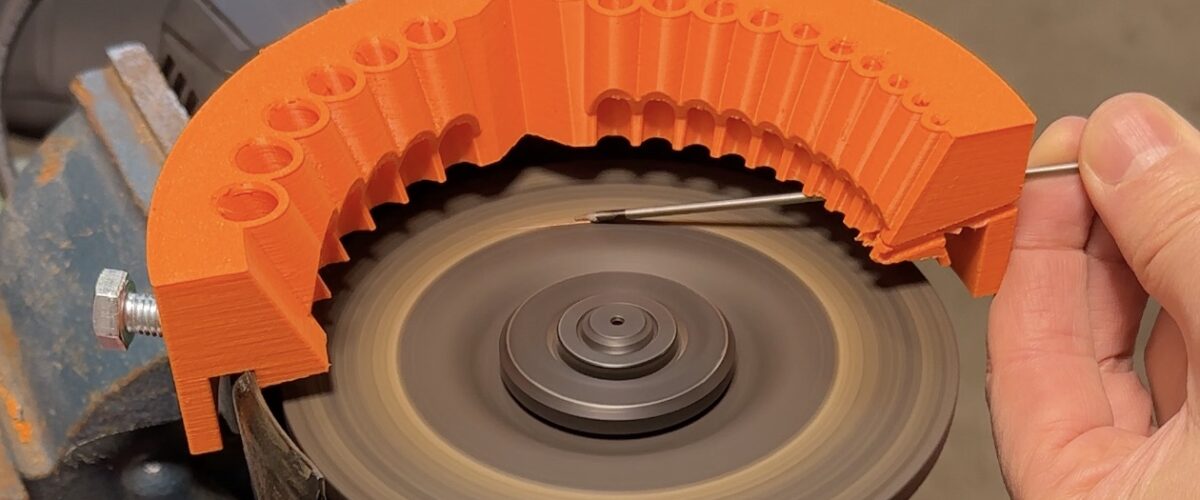

Støping og herding av silikonet

Blanding og forberedelse:

Bland silikonet grundig i minst 5 minutter. Monter din 3D-printede form med bolter for å sikre delene.

Valgfritt vakuumkammer:

For et boblefri resultat, plasser den blandede silikonet i et vakuumkammer for å fjerne luftlommer. Hvis du ikke har tilgang til et vakuumkammer, bruk en silikon med selvgassende funksjon.

Manuell støping eller sprøytemetode:

Bruk en stor medisinsk sprøyte (100+ ml) for å helle silikonet nøyaktig. For DN80 trenger du 40 gram silikon.

Ta ut ditt DIY-bakgass utstyr

Etter 24 timer kan du forsiktig demontere formen og ta ut ditt nye bakgass utstyr. Ikke bruk det umiddelbart – la det hvile i et par dager for å sikre at overflaten er helt herdet og ikke lenger klebrig.

Hva du trenger for et smidig arbeid og et godt resultat:

- Finn et sted hvor du kan skrive ut en 3D-modell, og be dem skalere modellen til ønsket diameter.

- Kjøp platinsilikon med en Shore-hardhet på 60.

- Skaff trykkbolter (8 stk). Diameteren vil variere avhengig av skaleringen. For DN 80 passer M5-bolter.

- Kjøp en sprøyte med en volum på 100 ml.

- Forbered målekopper og en beholder for blanding.

Hullet for å helle silikon har jeg gjort større – 9 mm i diameter. Dette gjør det enklere å helle silikonet og sikrer en høy kvalitet på herdingen.

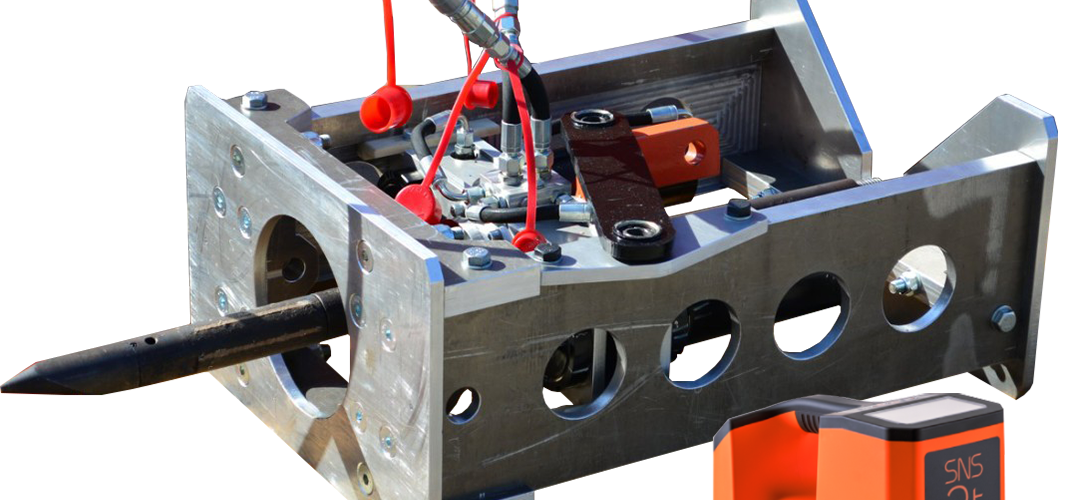

Prosjektutvikling. Oppdateringer per 10. mars 2025

Kjære kolleger, det er viktig å erkjenne at djevelen ligger i detaljene. Dette prosjektet har fullstendig fengslet meg, og sammen med min 13 år gamle sønn har vi begynt å utvikle, teste og perfeksjonere det. Det har vist seg å være langt mer interessant enn jeg opprinnelig forventet.

Viktige innsikter og beslutninger

Problemet med valg av silikon

Med deres hjelp oppdaget vi at det er en formidabel utfordring å finne silikon med en hardhet på 60. Følgelig bestemte vi oss for å gi opp den ideen og tilpasse prosjektet til å bruke mer lett tilgjengelige typer silikon.

Løsning: Vi utviklet fire nye plugger, som vi støpte selv. Det viser seg at den foreslåtte designen fungerer utmerket for silikoner med hardhetsnivåene 20 og 40. Vi avventer nå deres tilbakemelding for å tilpasse modellene til ulike diametre.

Skalering av deler

Dessverre kommer skalering av delene med visse begrensninger.

Løsning: Hver design må utvikles separat for hver diameter. Dette skremmer oss ikke; det viktigste er å fastslå hvilken design som passer best for hver diameter. Derfor foreslår vi tre designvarianter for deres vurdering:

- 400 mm-modellen vil bli tilpasset for diametre fra 40 til 65 mm. STL-modellen kan lastes ned nedenfor.

- 75-modellen er ment for diametre fra 65 til 115 mm. STL-modellen kan lastes ned nedenfor.

- 115-modellen er sannsynligvis designet for diametre opp til 156 mm, og 115+-modellen er planlagt for diametre fra 156 til 290 mm. STL-modellen kan lastes ned nedenfor.

Silikoneffektivitet

Det er viktig for dere å vite hvilket volum silikon som kreves for å produsere hver plugg. Fremover vil denne informasjonen bli inkludert i filnavnene.

Bruk av spennskruer

Vår praktiske erfaring har vist at spennskruer ikke er nødvendige for formene – i det minste ikke for modeller med diametre fra 40 til 115 mm (vi har ennå ikke testet større eksemplarer). Den sammensatte formen er tilstrekkelig stabil, men det anbefales å ha to små klemmer for hånden.

Silikoninjeksjon i formen

Jo høyere hardhet silikonet har, desto lavere er viskositeten, noe som gjør injeksjonsprosessen mer utfordrende. Det er derfor nødvendig å forbedre injeksjonsteknikken.

Løsning: Vi kjøpte et vakuumkammer for 150 euro. Etter å ha blandet silikonet i en kopp, plasserer vi den i kammeret i 15 minutter under et negativt trykk på -1 bar. Deretter injiserer vi silikonet forsiktig i formen i to trinn: først fyller vi 75 % av volumet og lar silikonet sette seg i 3 minutter, for deretter å tilsette de resterende 25 %.

Hvis du ikke har et vakuumkammer, kan du bygge ett selv – detaljer finner du her: YouTube Video. Alternativt kan du helle silikonet fra koppen over på en tallerken, noe som øker overflatearealet betraktelig og reduserer lagets tykkelse, slik at luftbobler lettere kan nå overflaten.

Filformat

Vi har oppdaget at ikke alle synes det nåværende filformatet er praktisk å arbeide med. Vi har tatt dette til oss og har allerede løst problemet.

Konklusjon

Vi har også lagt ut korte videoer om prosjektets utvikling på sosiale medier, og vi vil sette stor pris på deres oppmerksomhet og engasjement. Vi ser frem til deres tilbakemeldinger og forslag for å ytterligere forbedre prosjektet!

Nye modeller kan lastes ned her.

07.12.25. Fullt design av bakgassverktøy i diameter 100–500+ finner du her.

Ilja Arhi – Lykke til med sveisearbeidet!